(1) مشين شروع ڪرڻ کان اڳ، چيڪ ڪريو ته ڇا اسڪرين جي مٿاڇري ۽ فين تي ڪا غير ملڪي شيءِ آهي، ڇا فاسٽنرز ڍلا آهن، ۽ هٿ سان پللي کي ڦيرايو. جيڪڏهن ڪو غير معمولي نه آهي

آواز، اهو شروع ڪري سگهجي ٿو.

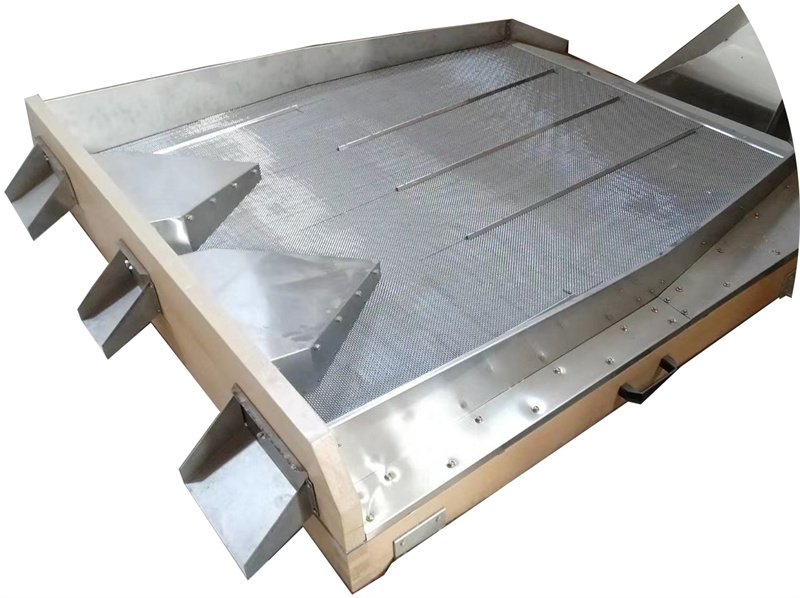

(2) عام آپريشن دوران، پٿر هٽائڻ واري مشين جي فيڊ کي اسڪرين جي مٿاڇري جي ويڪر سان مسلسل ۽ هڪجهڙائي سان هيٺ لهڻ گهرجي. وهڪري جي ترتيب ريٽيڊ آئوٽ پُٽ تي ٻڌل هجڻ گهرجي، ۽ وهڪري تمام وڏي يا تمام ننڍي نه هجڻ گهرجي. مادي پرت جي ٿولهه مناسب هجڻ گهرجي، ۽ هوا جو وهڪرو مادي پرت ۾ داخل نه ٿيندو، پر مواد کي معطل يا نيم معطل حالت ۾ پڻ ڪندو. جڏهن وهڪري جي شرح تمام گهڻي هوندي آهي، ڪم ڪندڙ مٿاڇري تي مواد جي پرت تمام گهڻي ٿلهي هوندي آهي، جيڪا مادي پرت ۾ داخل ٿيندڙ هوا جي وهڪري جي مزاحمت کي وڌائيندي، جنهن ڪري مواد نيم معطل حالت تائين نه پهچي سگهندو ۽ پٿر کي هٽائڻ جي اثر کي گهٽائي ڇڏيندو؛ جيڪڏهن وهڪري جي شرح تمام ننڍي هوندي آهي، ڪم ڪندڙ مٿاڇري تي مواد جي پرت تمام پتلي هوندي آهي، هوا جي وهڪري ذريعي ڦوڪيو وڃي ٿو، ۽ مٿين پرت تي مواد ۽ هيٺئين پرت تي پٿر جي خودڪار سطح بندي تباهه ٿي ويندي، اهڙي طرح پٿر کي هٽائڻ جي اثر کي گهٽائي ڇڏيندو.

(3) جڏهن پٿر هٽائڻ واري مشين ڪم ڪري رهي هجي، ته بالٽي ۾ اناج جو مناسب ذخيرو هجڻ گهرجي ته جيئن مواد سڌو سنئون اسڪرين جي مٿاڇري سان ٽڪرائجي ۽ معطلي واري حالت کي متاثر نه ڪري، ان ڪري پٿر هٽائڻ جي ڪارڪردگي گهٽجي وڃي.

(4) مشين شروع ٿيڻ تي ڪم ڪندڙ مٿاڇري کي ڍڪڻ ۾ مواد جي ناڪامي جي ڪري هوا جي وهڪري جي غير مساوي ورڇ جي رجحان کان بچڻ لاءِ، ڪم ڪندڙ مٿاڇري تي مواد جي هڪ پرت کي اڳ ۾ ڍڪڻ گهرجي. عام آپريشن دوران، اهو يقيني بڻائڻ گهرجي ته ڪم ڪندڙ چهري جي ويڪر جي طرف خالي ورڇ هڪجهڙائي هجي.

(5) پٿر هٽائڻ واري مشين جي هوا جي مقدار جي ترتيب ڪم ڪندڙ مٿاڇري تي مواد جي حرڪت جي حالت ۽ آئوٽ ليٽ تي مواد جي معيار جي مشاهدي تي ٻڌل آهي. جيڪڏهن مواد کي زور سان ڦيرايو وڃي ٿو، ته ان جو مطلب آهي ته هوا جو مقدار تمام وڏو آهي؛ جيڪڏهن مواد ڍلو ۽ ڪافي تري رهيو ناهي، ته ان جو مطلب آهي ته هوا جو مقدار تمام ننڍو آهي. هن وقت، آئوٽ ليٽ مواد ۾ اڃا تائين پٿر موجود آهن، ۽ ڊيمپر کي وقت تي ترتيب ڏيڻ گهرجي ته جيئن مناسب هوا جو مقدار حاصل ڪري سگهجي.

(6) پٿر هٽائڻ واري مشين جي ڪم ڪندڙ چهري جو مناسب جھڪاءُ زاويه 10° ۽ 13° جي وچ ۾ هجڻ گهرجي. جيڪڏهن جھڪاءُ جو زاويه تمام وڏو آهي، ته پٿر جي مٿي طرف حرڪت جي مزاحمت وڌي ويندي، ۽ چونڊ چيمبر ۾ رفتار تمام سست هوندي، جنهن ڪري پٿر کي خارج ڪرڻ ڏکيو ٿي ويندو. جيڪڏهن جھڪاءُ جو زاويه تمام وڏو آهي، ته مواد جي هيٺئين وهڪري جي شرح پڻ وڌي ويندي، ۽ پاسي وارا پٿر آساني سان اناج سان ملائي ۽ مشين مان خارج ڪيا ويندا، جنهن جي نتيجي ۾ ناپاڪ پٿر کي هٽايو ويندو. جيڪڏهن جھڪاءُ جو زاويه تمام ننڍو آهي، ته ان جي برعڪس ٿيندو، ۽ مواد کي خارج ڪرڻ وڌيڪ ڏکيو ٿيندو، جيڪو نه رڳو ڪم جي ڪارڪردگي کي متاثر ڪري ٿو، پر پٿر ۾ اناج جي مقدار کي به وڌائي ٿو. تنهن ڪري، ڪم ڪندڙ چهري جي جھڪاءُ کي مناسب حد اندر رکڻ گهرجي ۽ خام اناج ۾ موجود پٿر جي مقدار مطابق ترتيب ڏيڻ گهرجي. جڏهن خام اناج ۾ وڌيڪ پٿر هوندا آهن، ته جهڪاءُ جو زاويه مناسب طور تي گهٽائي سگهجي ٿو، ٻي صورت ۾، ان کي مناسب طور تي وڌائي سگهجي ٿو. ۽ صورتحال جي مطابق ته خالص اناج ۾ پٿر آهن ۽ پٿرن ۾ اناج آهن، اهو فيصلو ڪيو ويندو آهي ته ڇا جھڪاءُ جي زاويه جي ترتيب صحيح آهي.

(7) پٿر جي ڇلڻ واري پليٽ، هوا جي برابر ڪرڻ واري پليٽ ۽ هوا جي اندر داخل ٿيڻ واري دروازي کي هوا جي وهڪري کي رڪاوٽ کان پاڪ رکڻ گهرجي. جيڪڏهن ڇلڻ وارو سوراخ بند ٿيل آهي، ته ان کي تار جي برش سان صاف ڪري سگهجي ٿو. ڇلڻ واري پليٽ کي فليٽ رکڻ لاءِ ان کي زور سان نه دٻايو. جيڪڏهن ڇلڻ واري پليٽ خراب ٿي وئي آهي، ته ان کي وقت تي تبديل ڪيو وڃي، ۽ ٻٽي طرفي اڀريل ڇلڻ واري پليٽ کي استعمال لاءِ الٽ ڪري سگهجي ٿو. (8) پٿر هٽائڻ واري مشين کي اسڪريننگ ۽ ايئر فلو صفائي جي پويان رکڻ گهرجي ته جيئن ترتيب ڏيڻ ۽ صفائي جي عمل ۾ پاسي واري پٿر کي هٽايو وڃي جيڪي اڳئين صفائي جي عمل ذريعي نه هٽائي سگهجن. جيڪڏهن صفائي ۽ پٿر هٽائڻ واري مشين ۾ وڏيون ۽ ننڍيون نجاستون داخل ٿين ٿيون، ته اهو يونيفارم فيڊنگ کي متاثر ڪندو، سوراخن کي بلاڪ ڪندو، ۽ پٿر هٽائڻ جي ڪارڪردگي کي گهٽائيندو.

(9) اناج ۾ پٿر جي مواد ۽ پٿر ۾ اناج جي مواد کي باقاعدي طور تي چيڪ ڪريو، ۽ غير معمولي صورتحال ملڻ تي وقت تي سبب ڳوليو، ۽ لاڳاپيل اپاءَ وٺو.

(10) پٿر هٽائڻ واري مشين کي باقاعدي طور تي اوور هال ڪيو وڃي، ۽ بيرنگ کي باقاعدي طور تي صاف ۽ چکڻ گهرجي. سار سنڀال کان پوءِ، خالي ڪار کي پهريان جانچڻ گهرجي ته ڇا مشين عام طور تي ڪم ڪري ٿي ۽ ڇا اسٽيئرنگ صحيح آهي. سڀ ڪجهه نارمل ٿيڻ کان پوءِ، مواد کي آپريشن ۾ آڻي سگهجي ٿو.

پوسٽ جو وقت: نومبر-15-2022